特斯拉作为全球电动汽车和清洁能源领域的领军企业,其供应链体系是一个复杂而精密的全球网络。从上游原材料到下游整车交付,每一个环节都离不开高精度、高可靠性的计量技术服务的支撑。本文将对特斯拉供应链进行全景式梳理,并重点剖析计量技术服务在其中扮演的关键角色。

一、 特斯拉供应链全景架构

特斯拉的供应链可以大致分为三个核心层级:

- 上游核心资源与原材料层: 这是供应链的起点,主要包括锂、钴、镍等动力电池关键矿产,以及铝、钢、玻璃、橡胶等汽车通用材料。特斯拉通过长期协议、直接投资矿山甚至研发新型电池化学体系(如无钴电池)来保障关键资源的稳定供应。

- 中游核心部件与系统制造层: 这是价值创造的核心环节,主要包括:

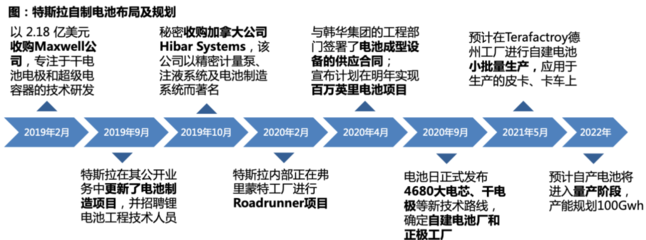

- 动力总成系统: 电池(与松下、LG新能源、宁德时代等合作生产电芯,自研4680电芯并自主生产)、电机、电控。

- 汽车电子与智能系统: 自动驾驶芯片(自研FSD芯片)、传感器、中控大屏、各类ECU(电子控制单元)。

- 车身与内外饰: 一体化压铸车身、座椅、玻璃、保险杠等。

- 充电网络: 超级充电桩的制造与部署。

- 下游整车制造、销售与服务层: 以特斯拉自有的超级工厂(如上海、柏林、德州、弗里蒙特)为核心进行整车制造,通过直营门店和线上渠道进行销售,并提供售后服务、OTA软件升级和能源产品(如太阳能屋顶、储能墙)服务。

二、 计量技术服务:贯穿供应链的“标尺”与“眼睛”

计量技术是关于测量及其应用的科学,是保障工业质量、安全、可靠性和互操作性的基础。在特斯拉追求极致效率、安全与性能的供应链中,计量技术服务无处不在:

- 原材料检验阶段: 对采购的锂、钴、镍等电池原材料进行纯度、成分含量(使用光谱分析、质谱分析等计量方法)的精确测定,确保电池基础材料的质量一致性,从源头控制风险。

- 核心部件生产与质检阶段:

- 电池制造: 电芯生产过程中,电极涂布的厚度与均匀度、电解液注入量的精确控制、电池分容配组时的电压/内阻精密测量,都依赖高等级计量设备和技术。这直接关系到电池包的能量密度、安全性和寿命。

- 芯片与电子元件: 纳米级的半导体制造工艺需要超精密的测量(如电子显微镜、原子力显微镜)来监控线宽、膜厚等参数。自动驾驶传感器的校准(如摄像头标定、雷达测距精度验证)更是性命攸关的计量环节。

- 车身制造: 一体化压铸件的尺寸精度、形位公差的检测,使用三维坐标测量机(CMM)、激光扫描等先进计量手段,确保车身结构的严丝合缝与安全强度。

- 整车集成与测试阶段: 在总装线上,对车辆的关键尺寸、装配间隙进行在线测量;在整车测试中,对续航里程(需在标准环境舱内使用精密电能测量设备)、加速性能、制动性能、噪音振动等进行精确计量与数据采集,所有数据必须可追溯至国家或国际计量标准。

- 充电设施与售后服务: 超级充电桩的输出电压、电流、功率的准确性和稳定性需要定期进行计量校准,以保障充电安全、效率并准确计费。服务中心的故障诊断设备(如电池检测仪)也需定期计量,确保诊断数据的可靠性。

三、 融合趋势与未来展望

特斯拉供应链的演进正与计量技术深度绑定,呈现两大趋势:

- 数据驱动与在线计量: 随着工厂自动化、数字化水平提高,大量传感器被嵌入生产线,实现生产参数的实时在线计量与监控,结合AI进行质量预测与工艺优化,构建“数字孪生”质量体系。

- 标准引领与闭环控制: 特斯拉在电池、电子电气架构等领域的技术创新,实际上也在推动相关测量方法和标准的演进。其供应链的质量要求,反向驱动上游供应商提升自身的计量检测能力和水平,形成以终端产品性能为导向的计量闭环控制链。

结论

特斯拉供应链不仅是物料和部件的流动网络,更是一个精密运行的数据与质量控制系统。计量技术服务作为其中隐形的“基础设施”和“质量语言”,从微观的原子尺度到宏观的整车性能,确保了供应链每一环节的可控、可靠与可追溯。随着特斯拉在制造工艺、电池技术和自动驾驶上的持续突破,对计量技术的精度、速度和智能化程度将提出更高要求,两者的融合必将更加紧密,共同驱动电动汽车产业向更高品质迈进。