砂页盘作为工业生产和维修领域(如金属、木材、石材等材料的打磨抛光)中广泛使用的一种磨削工具,其选用可靠性、严格的验收要求以及科学的计量技术服务,直接关系到加工质量、生产效率、工具消耗成本乃至操作安全。本文将围绕这三个核心维度进行系统阐述,并结合质量案例进行分析。

一、 砂页盘的选用与可靠性保障

砂页盘的可靠性取决于其自身质量与工况匹配度。选用时需重点关注以下要素:

- 磨料材质:常见有棕刚玉(A,适用于碳钢、合金钢)、白刚玉(WA,适用于淬火钢、高速钢)、碳化硅(C/GC,适用于有色金属、玻璃、石材)等。选错材质会导致磨削效率低下或工件表面烧伤。

- 粒度号:代表磨粒的粗细。粗粒度(如P40-P80)用于粗磨和去余量;中粒度(P100-P180)用于一般打磨;细粒度(P220及以上)用于精磨和抛光。需根据粗糙度要求阶梯式选用。

- 粘结强度与基材:树脂粘结剂强度影响砂页盘的耐用性和“自锐性”。高强度粘结适用于重负荷磨削,低强度利于精磨。背基(通常是布或纸)的柔韧性和抗撕裂性决定了其适用形状(平面或曲面)及安全性。

- 规格与形状:需与打磨机型号、转速及工作接触面完全匹配。不匹配可能导致振动、效率低或安全事故。

可靠性核心:必须在明确加工材料、质量要求、设备参数的前提下进行科学选型,并优先选择信誉良好的品牌和供应商,确保产品性能稳定。

二、 砂页盘的验收要求

采购后的验收是质量控制的关键环节,应建立标准化流程:

- 文件验收:核查产品合格证、质量检验报告(包括磨料、粒度、硬度、强度等关键指标)、材质安全数据表(MSDS)等。

- 外观与尺寸检验:

- 外观:检查砂页盘表面磨粒分布是否均匀,有无缺砂、团块、裂纹;背基是否平整,有无破损;印刷标识(粒度、材质、最高工作线速度、生产日期等)是否清晰完整。

- 尺寸:使用卡尺等量具测量外径、内孔孔径、厚度等,确保符合订货规格,公差在允许范围内。

- 性能抽样测试(有条件或必要时):

- 平衡性测试:安装在标准轴上低速旋转,观察是否有明显跳动,确保运转平稳。

- 试磨测试:在标准工况下进行短时间试磨,评估其磨削效率、耐磨性、是否易堵塞及工件表面质量。

三、 计量技术服务的作用

计量技术贯穿于砂页盘生产、验收和使用的全生命周期:

- 生产环节:厂家通过精密计量设备控制磨料粒度分布、粘结剂比例、固化温度与时间等工艺参数,保证产品的一致性和标称性能。

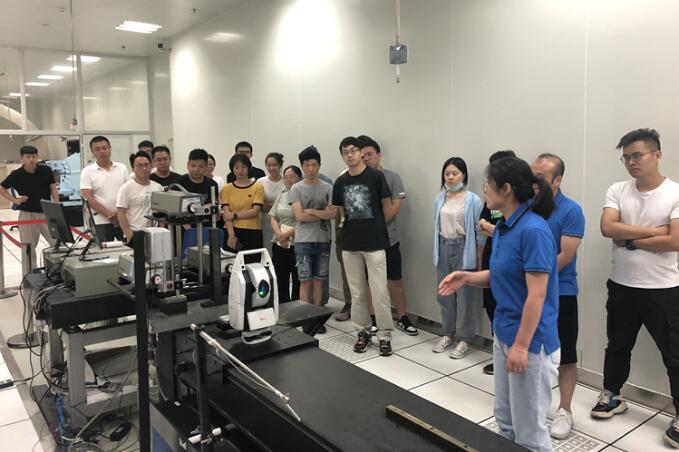

- 验收与质控环节:使用方或第三方机构可借助粒度分析仪、硬度计、拉力试验机、平衡机、转速表等计量器具,对砂页盘的关键参数进行客观、量化的检测,为验收提供科学依据。

- 使用环节:定期校准打磨设备的转速表,确保实际转速不超过砂页盘标定的最高工作线速度,这是预防砂页盘破裂飞溅的关键安全措施。

四、 质量案例分析

案例描述:某金属加工厂在打磨焊接焊缝时,新采购的一批砂页盘消耗异常快,且工件表面出现深浅不一的划痕,生产效率大幅下降。

分析与排查:

1. 问题定位:初步判断为砂页盘质量问题或选用不当。

2. 调查过程:

- 核对选用型号:该厂为打磨碳钢焊缝,选用了粒度P80的碳化硅(GC)砂页盘。

- 计量检测:使用粒度分析仪对问题砂页盘和新启用的备用品牌砂页盘进行对比检测,发现问题砂页盘实际粒度分布不均,存在大量超出P80范围的大颗粒磨粒。

- 性能复核:检查粘结强度,发现部分砂页盘磨粒脱落严重,表明粘结剂质量或固化工艺不稳定。

- 外观复查:发现部分产品标识模糊,生产批号不清晰。

- 根本原因:

- 供应商生产工艺控制不严,导致产品粒度混合不均、粘结强度不足,属产品质量缺陷。

- 使用方在验收时,仅做了外观和尺寸抽查,未对关键性能指标(如粒度)进行必要的计量检测。

- 解决措施与启示:

- 立即停用并退回该批问题产品。

- 修订《砂页盘验收作业指导书》,增加对关键批次产品进行粒度、硬度等项目的抽样计量检测要求,或委托有资质的第三方检测机构检验。

- 加强供应商评价,将提供稳定计量检测报告作为准入和持续合作的重要条件。

- 重新确认选型,针对碳钢打磨,将磨料材质更正为更合适的棕刚玉(A)。

结论:砂页盘的可靠性是选型、验收、计量验证三者共同作用的结果。科学的选型是前提,严格且包含计量手段的验收是保障,而贯穿始终的计量技术服务则为质量控制和问题溯源提供了客观、精准的技术支撑。建立并执行一套涵盖这三方面的管理体系,能有效规避质量风险,提升生产效益与安全性。